浅谈危险化学品从业单位安全标准化与职业健康

我国于2004年开始推行危险化学品从业单位(以下简称危化品企业)安全质量标准化工作,并在江苏省、山东省的4个市26个试点单位进行了试点工作。2005年,颁布了《危险化学品从业单位安全标准化通用规范》(试行)。至2007年底,全国37家危化品企业获得国家安全标准化一级证书。通过几年的试运行,《危险化学品从业单位安全标准化通用规范》(AQ3018-2008)(以下简称《安全标准化规范》)正式颁布。新版本修改了部分要素,并对考核权重进行了调整。《安全标准化规范》包括各种具体的控制要求和考评标准,其一级要素和二级要素设置都经过大型石化企业多年实际工作的检验,是目前较适合国内危化品企业的安全管理体系标准,与职业健康安全管理体系(以下简称OHSMS)相比更符合国内安全生产法律法规对企业的实际要求。但由于OHSMS是一套国际通行的安全管理体系,其建立对企业融入国际市场至关重要,且我国OHSMS体系建设、体系认证工作业已开展多年。面对国际市场需求和国内安全管理需求的两重考虑,为OHSMS与安全标准化管理体系的整合提出了要求。但是不同管理体系的同时运行必然会带来种种问题,因此如何建立一套管理模式,使其既能满足企业对两种管理体系的应用需求,又能协调体系间冲突的矛盾,成为亟待解决的问题。

1 OHSMS与安全标准化的对比

《安全标准化规范》与《职业健康安全管理体系规范》(OHSAS18001-2007)相比较具有如下相同或相似之处:

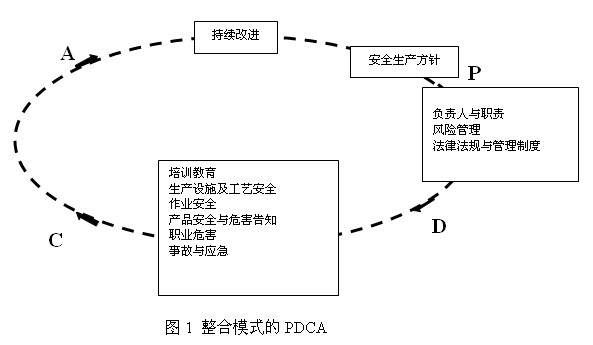

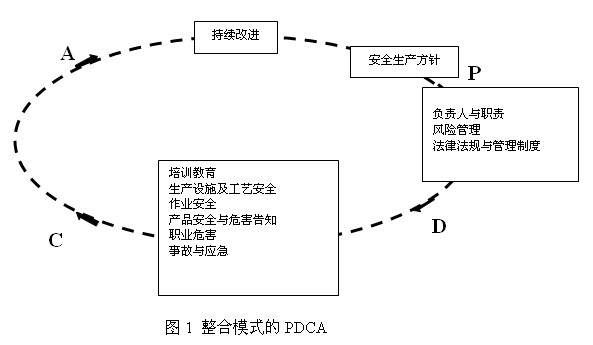

(1)原理相同。安全标准化与职业健康安全管理体系采用的基本原理都是系统化的“戴明模型”,分为计划(Plan)、行动(Do)、检查(Check)、改进(Act)四个相互关联的环节,为企业建立了一个动态循环的管理模式,持续改进企业的安全健康绩效,实现既定目标。

(2)实施方式相似。安全标准化与职业健康安全管理体系的实施均强调企业领导的重视与支持,通过基础建设与基层管理及基本功训练建立各岗位的安全职责与操作标准,规范员工的安全操作行为,实现安全生产的长效机制。

比较安全标准化与职业健康安全管理体系规范,两者也有不同之处。

(1)服务点不同。化工企业安全标准化的贯彻实施,是为了提高企业的安全管理水平,最终达到安全标准化规范的要求,实现全国安全生产的长效机制。而职业健康安全管理体系是服务于各国或公司,目的是为了规范企业安全健康活动。

(2)要素差异较大。安全标准化增加了“5.1.5安全生产投入” 、“5.5.5关键装置及要害部位”、“5.7.1产品安全与危害告知”等重要二级因素。

(3)考核要求不同。职业健康安全管理体系提倡企业自愿的原则接受认证审核。而安全标准化工作是国家安全生产监督管理总局的要求,根据《国家安全监管总局关于进一步加强危险化学品企业安全生产标准化工作的指导意见》(安监总管三〔2009〕124号)要求,企业都要接受考核并最终实现所有化工企业达标。

通过要素对比可以表1。表1是两种体系要素的基本对照,在细节方面,其实并不能一一对应。例如,OHSMS中的“4.3.1危险源识别、风险评估及决定控制方法”,该要素作为OHSMS策划阶段的重要环节。但从安全标准化的角度出发,该要素应贯穿于策划阶段和运行阶段,乃至于作为整个安全管理工作的核心和主线。又例如OHSMS “4.4.3沟通、参与和咨询”,除了与《安全标准化规范》“5.6.4承包商与供应商”有对应关系之外,也与其他诸多要素有所对应。因此,如果生搬硬套对照表1来整合OHSMS和安全标准化,将会给工作带来诸多的不便。

表1 OHSAS 18001—2007与危险化学品从业单位安全标准化规范要素比较[4]

2 OHSMS与安全标准化的整合

总体而言,两个体系侧重点各有不同。OHSMS传承于ISO9000质量管理体系,从表1可以看出,该体系更加注重过程控制,大体可分为策划、实施和运行、运行效果检查及考核与评审三大环节。而《安全标准化规范》将安全管理的工作内容分为十个一级要素,针对十个管理方面展开阐述,得出53个二级要素,即53个管理要点,这些管理要点仍然可以继续细化,从而得出了所有的三级要素。

从表面上来看,这两个体系完全是不同的模式,但经过分析可以发现,两者具有共同的PDCA循环方式与相似的体系结构,均进行循环式的持续改进。危化品企业在建立OHSMS并同时推行安全标准化时,即整合两个管理体系时,建议以OHSAS 18001—2007为核心架构,将《安全标准化规范》的要素融入其中,如图1所示。通过过程控制将安全标准化的一级要素和二级要素进行贯穿,制定的程序文件——二级文件和作业文件——三级文件都应有效地覆盖安全标准化的所有内容。

3 举例分析

本文以风险管理为例,探讨安全标准化与职业健康安全管理体系的整合方法和要点。

风险分析、评价以及控制,是安全管理的核心主线。所有的安全管理行为和安全技术运用都是围绕这一主线展开的。《安全标准化规范》说明:“5.2.1.2 企业风险评价的范围应包括: 1)规划、设计和建设、投产、运行等阶段; 2)常规和非常规活动; 3)事故及潜在的紧急情况;4)所有进入作业场所的人员的活动; 5)原材料、产品的运输和使用过程;6)作业场所的设施、设备、车辆、安全防护用品; 7)丢弃、废弃、拆除与处置; 8)企业周围环境; 9)气候、地震及其他自然灾害。”这些内容覆盖了危化品企业所有的工作内容。

结合危化品企业的特点,对以上这些范围进行风险管理,必须采用长周期风险管理与短周期风险管理。长周期风险管理,是指全员参与的全方面、全过程的风险管理。短周期风险管理,是指长周期未预先考虑到、或工作环境发生的改变时的风险管理。而对于危化品企业而言,工艺复杂,工作环境多变,短周期风险管理存在于现场工作的每一个环节,仅采用长周期风险管理则无法实现有效覆盖。因此就需要风险管理中将此工作分为两类。同样地,每种风险管理也可分为策划、实施与运行、运行效果评估与考核、持续改进。此处以长周期风险管理为例。

3. 1 策划阶段(P)

策划阶段的长周期风险管理应确定评价人员、评价方法、评价范围,确定风险评价准则。表2中列举了常用的评价方法及使用范围。

3. 2 实施与运行(D)

实施与运行过程按照OHSMS的责任、培训、沟通、文件等方式管理,完成长周期风险管理。其中,《安全标准化规范》提供了多个要点,并在“5.2.3 风险控制”,提出了针对风险评价结果所需进行的控制管理,且将一般风险和重大风险区分对待。

3. 3运行效果评估与考核(C)

长周期风险管理同样可以采用长短周期结合效果评估和检查模式。长周期效果评估和检查模式侧重于风险管理的整体,特别是评价准则、评价方法、重大风险控制效果等;短周期效果评估和检查模式侧重于对风险管理工作细节的检查和评估,例如参与人员、一般风险的控制措施。

3. 4持续改进(A)

通过运行效果评估与考核,针对长周期评估与考核的结果,及时进行调整,从而保证长周期风险管理的工作程序顺利进行,实现持续改进的目标。

表2企业风险评价常用风险评价方法、适用范围及重点评价内容[5]

4 结论

通过对比《安全标准化规范》及OHSAS 18001—2007标准的要素,明确了两者具有整合的共性基础(PDCA)。笔者建议,以OHSAS 18001—2007为核心架构,将《安全标准化规范》的要素融入其中,将安全标准化的一级要素和二级要素进行贯穿,从而建立整合的安全管理体系。

但是,面对危化品企业特点多变,机械地整合并不能达到有效整合的效果。必须结合企业的实际,因地制宜地建立体系文件且通过一定时间的试运行进行磨合,才能充分整合体系的优势。

1 OHSMS与安全标准化的对比

《安全标准化规范》与《职业健康安全管理体系规范》(OHSAS18001-2007)相比较具有如下相同或相似之处:

(1)原理相同。安全标准化与职业健康安全管理体系采用的基本原理都是系统化的“戴明模型”,分为计划(Plan)、行动(Do)、检查(Check)、改进(Act)四个相互关联的环节,为企业建立了一个动态循环的管理模式,持续改进企业的安全健康绩效,实现既定目标。

(2)实施方式相似。安全标准化与职业健康安全管理体系的实施均强调企业领导的重视与支持,通过基础建设与基层管理及基本功训练建立各岗位的安全职责与操作标准,规范员工的安全操作行为,实现安全生产的长效机制。

比较安全标准化与职业健康安全管理体系规范,两者也有不同之处。

(1)服务点不同。化工企业安全标准化的贯彻实施,是为了提高企业的安全管理水平,最终达到安全标准化规范的要求,实现全国安全生产的长效机制。而职业健康安全管理体系是服务于各国或公司,目的是为了规范企业安全健康活动。

(2)要素差异较大。安全标准化增加了“5.1.5安全生产投入” 、“5.5.5关键装置及要害部位”、“5.7.1产品安全与危害告知”等重要二级因素。

(3)考核要求不同。职业健康安全管理体系提倡企业自愿的原则接受认证审核。而安全标准化工作是国家安全生产监督管理总局的要求,根据《国家安全监管总局关于进一步加强危险化学品企业安全生产标准化工作的指导意见》(安监总管三〔2009〕124号)要求,企业都要接受考核并最终实现所有化工企业达标。

通过要素对比可以表1。表1是两种体系要素的基本对照,在细节方面,其实并不能一一对应。例如,OHSMS中的“4.3.1危险源识别、风险评估及决定控制方法”,该要素作为OHSMS策划阶段的重要环节。但从安全标准化的角度出发,该要素应贯穿于策划阶段和运行阶段,乃至于作为整个安全管理工作的核心和主线。又例如OHSMS “4.4.3沟通、参与和咨询”,除了与《安全标准化规范》“5.6.4承包商与供应商”有对应关系之外,也与其他诸多要素有所对应。因此,如果生搬硬套对照表1来整合OHSMS和安全标准化,将会给工作带来诸多的不便。

表1 OHSAS 18001—2007与危险化学品从业单位安全标准化规范要素比较[4]

| OHSAS 18001—2007 | 危险化学品从业单位安全标准化规范 |

| 4.1 总体要求 | 4 要求 |

| 4.2职业健康安全方针 | 5.1.2方针目标 |

| 4.3.1危险源识别、风险评估及决定控制方法 | 5.2.1范围与评价方法;5.2.2风险评价;5.2.3控制措施;5.2.4风险控制;5.2.5风险信息更新;5.2.6重大危险源 |

| 4.3.2法律法规和其他要求 | 5.3.1法律法规;5.3.3安全生产规章制度;5.3.4安全操作规程;5.3.5修订 |

| 4.3.3目标和方案 | 5.1.2方针目标 |

| 4.4.1资源、作用、责任、职责和权限 | 5.1.1负责人;5.1.3机构设置;5.1.4职责;5.1.5安全生产投入 |

| 4·4·2能力、培训和意识 | 5.4.1培训教育管理;5.4.2管理人员培训教育;5.4.3从业人员培训教育;5.4.4新从业人员培训教育;5.4.5其他人员培训教育;5.4.6日常安全教育; |

| 4.4.3沟通、参与和咨询 | 5.6.4承包商与供应商 |

| 4.4.4文件 | |

| 4.4.5文件控制 | |

| 4.4.6运行控制 |

5.5.1生产设施建设;5.5.2生产设施管理;5.5.3关键装置及重点部位;5.5.4检查维修;5.5.5拆除和报废5.6.1作业证;5.6.2警示标志;5.6.3直接作业环节;5.6.5变更 5.7.1化学品档案;5.7.2化学品分类;5.7.3化学品安全技术说明书和安全标签;5.7.5危险化学品登记;5.7.6危害告知 5.8.1职业危害申报;5.8.2作业场所管理;5.8.3劳动防护用品 |

| 4.4.7应急准备和响应 | 5.7.4化学事故应急咨询服务电话;5.9.1事故报告;5.9.2抢险与救护;5.9.3事故调查和处理;5.9.4应急指挥系统;5.9.5应急救援器材;5.9.6应急救援预案与演练 |

| 4.5.1绩效量测与监视 | 5.10.1安全检查要求 |

| 4.5.2合规性评价 | 5.3.2符合性评价 |

| 4.5.3事件调查、不符合、纠正及预防措施 | 5.10.2安全检查形式与内容;5.10.3隐患整改 |

总体而言,两个体系侧重点各有不同。OHSMS传承于ISO9000质量管理体系,从表1可以看出,该体系更加注重过程控制,大体可分为策划、实施和运行、运行效果检查及考核与评审三大环节。而《安全标准化规范》将安全管理的工作内容分为十个一级要素,针对十个管理方面展开阐述,得出53个二级要素,即53个管理要点,这些管理要点仍然可以继续细化,从而得出了所有的三级要素。

从表面上来看,这两个体系完全是不同的模式,但经过分析可以发现,两者具有共同的PDCA循环方式与相似的体系结构,均进行循环式的持续改进。危化品企业在建立OHSMS并同时推行安全标准化时,即整合两个管理体系时,建议以OHSAS 18001—2007为核心架构,将《安全标准化规范》的要素融入其中,如图1所示。通过过程控制将安全标准化的一级要素和二级要素进行贯穿,制定的程序文件——二级文件和作业文件——三级文件都应有效地覆盖安全标准化的所有内容。

3 举例分析

本文以风险管理为例,探讨安全标准化与职业健康安全管理体系的整合方法和要点。

风险分析、评价以及控制,是安全管理的核心主线。所有的安全管理行为和安全技术运用都是围绕这一主线展开的。《安全标准化规范》说明:“5.2.1.2 企业风险评价的范围应包括: 1)规划、设计和建设、投产、运行等阶段; 2)常规和非常规活动; 3)事故及潜在的紧急情况;4)所有进入作业场所的人员的活动; 5)原材料、产品的运输和使用过程;6)作业场所的设施、设备、车辆、安全防护用品; 7)丢弃、废弃、拆除与处置; 8)企业周围环境; 9)气候、地震及其他自然灾害。”这些内容覆盖了危化品企业所有的工作内容。

结合危化品企业的特点,对以上这些范围进行风险管理,必须采用长周期风险管理与短周期风险管理。长周期风险管理,是指全员参与的全方面、全过程的风险管理。短周期风险管理,是指长周期未预先考虑到、或工作环境发生的改变时的风险管理。而对于危化品企业而言,工艺复杂,工作环境多变,短周期风险管理存在于现场工作的每一个环节,仅采用长周期风险管理则无法实现有效覆盖。因此就需要风险管理中将此工作分为两类。同样地,每种风险管理也可分为策划、实施与运行、运行效果评估与考核、持续改进。此处以长周期风险管理为例。

3. 1 策划阶段(P)

策划阶段的长周期风险管理应确定评价人员、评价方法、评价范围,确定风险评价准则。表2中列举了常用的评价方法及使用范围。

3. 2 实施与运行(D)

实施与运行过程按照OHSMS的责任、培训、沟通、文件等方式管理,完成长周期风险管理。其中,《安全标准化规范》提供了多个要点,并在“5.2.3 风险控制”,提出了针对风险评价结果所需进行的控制管理,且将一般风险和重大风险区分对待。

3. 3运行效果评估与考核(C)

长周期风险管理同样可以采用长短周期结合效果评估和检查模式。长周期效果评估和检查模式侧重于风险管理的整体,特别是评价准则、评价方法、重大风险控制效果等;短周期效果评估和检查模式侧重于对风险管理工作细节的检查和评估,例如参与人员、一般风险的控制措施。

3. 4持续改进(A)

通过运行效果评估与考核,针对长周期评估与考核的结果,及时进行调整,从而保证长周期风险管理的工作程序顺利进行,实现持续改进的目标。

表2企业风险评价常用风险评价方法、适用范围及重点评价内容[5]

| 序号风险评价方法 | 适用范围 | 重点评价内容 |

| 安全检查表法 |

①风险管理策划 ②风险管理检查评审 |

人为因素,包括违反安全操作规程和安全生产规章制度等 |

| 作业条件危险评价法 | 企业风险管理评价报告编制 | 常规活动、异常活动 |

| 危险度评价法 | 企业风险管理评价报告编制 | 设施、设备、车辆、安全防护用品等 |

| 风险矩阵分析法 | 重大风险因素评价 | 重点针对关键装置、重点部位等 |

| 工作危害分析 | 日常生产作业活动 | 规程化的生产活动 |

通过对比《安全标准化规范》及OHSAS 18001—2007标准的要素,明确了两者具有整合的共性基础(PDCA)。笔者建议,以OHSAS 18001—2007为核心架构,将《安全标准化规范》的要素融入其中,将安全标准化的一级要素和二级要素进行贯穿,从而建立整合的安全管理体系。

但是,面对危化品企业特点多变,机械地整合并不能达到有效整合的效果。必须结合企业的实际,因地制宜地建立体系文件且通过一定时间的试运行进行磨合,才能充分整合体系的优势。

江苏省安全生产科学研究

2011年04月01日 09:30