润滑油安全管理的依据及对策

作为传统精细化工企业的安全生产管理人员,对润滑油的安全管理通常是将其作为丙类火险的普通化学品提出要求,但对其具体使用过程的工艺、设备要求关注较少。2019年国务院安委办[2019]1号文件开启了“对53个危险化学品重点县开展为期三年的专家指导服务”活动。期间,专家组对大机组润滑油的管理提出了定期分析、“五定、三过滤”等要求。何谓大机组?何谓“五定、三过滤”?如何对润滑油进行定期分析?本人作为一名安全生产管理人员,查询、分析、学习有关润滑油的知识,试图从源头管理的角度探寻润滑油的管理思路。

一、润滑油概述

润滑油是润滑油、润滑脂的统称,为润滑剂最常用的品种之一。润滑油除了润滑的作用,冷却、防锈、清洁、密封和缓冲等作用也日益得到重视。

润滑油广泛应用于汽车、各种机械(如齿轮箱、汽轮机、压缩机、液压系统、导轨、电动机、内燃机等)以及日常生活中,大家非常熟悉的汽车定期保养过程更换的机油,就是润滑油的一种。

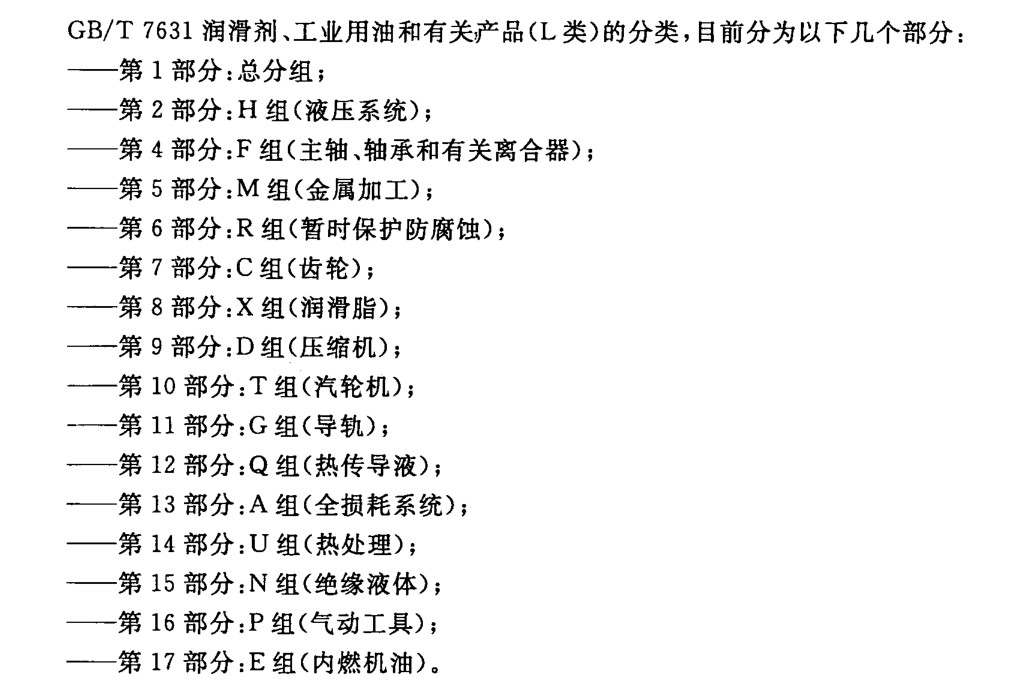

《润滑剂、工业用油和有关产品(L类)的分类》GB/T 7631标准体系依据润滑油的应用场合,进行如下分类,并分别制定了对应的标准:

一、润滑油概述

润滑油是润滑油、润滑脂的统称,为润滑剂最常用的品种之一。润滑油除了润滑的作用,冷却、防锈、清洁、密封和缓冲等作用也日益得到重视。

润滑油广泛应用于汽车、各种机械(如齿轮箱、汽轮机、压缩机、液压系统、导轨、电动机、内燃机等)以及日常生活中,大家非常熟悉的汽车定期保养过程更换的机油,就是润滑油的一种。

《润滑剂、工业用油和有关产品(L类)的分类》GB/T 7631标准体系依据润滑油的应用场合,进行如下分类,并分别制定了对应的标准:

由于润滑油的标准比较专业,而且一些高端设备有其特定的润滑油规格要求,再加上一些商业机密的因素,其基础油和添加剂的成分比较复杂,这也给润滑油这个常用的物品蒙上了一层神秘的面纱。通过检索及查询某些知名品牌的润滑油信息,其闪点一般在120℃以上,燃点在250℃以上。经查询《危险化学品目录》等资料,润滑油不属于危险化学品,其火险等级为丙类,不属于剧毒、高毒物品。

二、安全检查逻辑思维及概念延伸

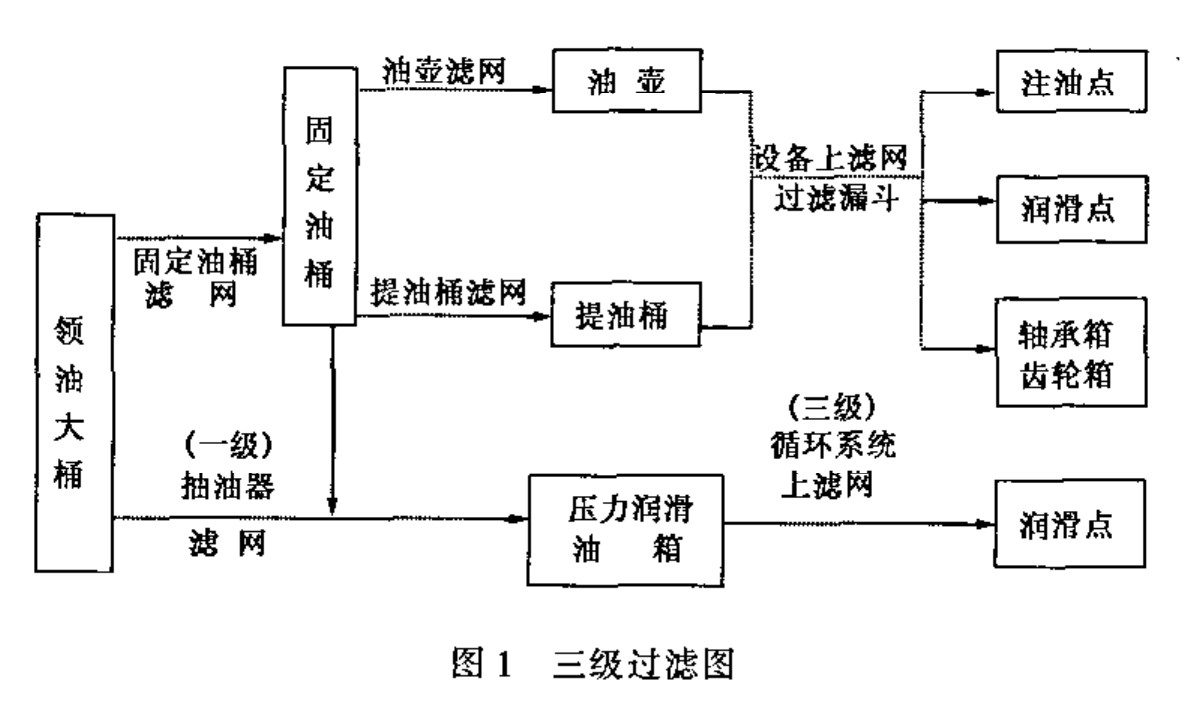

为了配合安委办[2019]1号文件,设备单元专项检查表中对润滑油的检查条款为“查看企业大机组润滑油检查分析记录,核实是否对大机组润滑油进行定期分析”,该条款的依据为《危险化学品企业事故隐患排查治理实施导则》(安监总管三〔2012〕103号)附件4:设备隐患排查表。该检查内容主要依据的标准为《石油化工企业设备完好标准》(起草单位为巴陵石油化工公司)、《石油化工设备润滑管理制度》(起草单位为大连石油化工公司)。前一标准中对各类专用设备提出了诸如“润滑系统通畅好用”、“润滑油选用符合规定”等规定,后一标准中明确提出了“五定”、“三级过滤”的要求,其中五定是指定点、定时、定质、定量、定人,三级过滤的示意图如下:

二、安全检查逻辑思维及概念延伸

为了配合安委办[2019]1号文件,设备单元专项检查表中对润滑油的检查条款为“查看企业大机组润滑油检查分析记录,核实是否对大机组润滑油进行定期分析”,该条款的依据为《危险化学品企业事故隐患排查治理实施导则》(安监总管三〔2012〕103号)附件4:设备隐患排查表。该检查内容主要依据的标准为《石油化工企业设备完好标准》(起草单位为巴陵石油化工公司)、《石油化工设备润滑管理制度》(起草单位为大连石油化工公司)。前一标准中对各类专用设备提出了诸如“润滑系统通畅好用”、“润滑油选用符合规定”等规定,后一标准中明确提出了“五定”、“三级过滤”的要求,其中五定是指定点、定时、定质、定量、定人,三级过滤的示意图如下:

分析上述检查标准的逻辑关系可知:危险化学品企业属于高风险企业,为了确保设备完好性,应参照石油化工企业比较成熟的行业标准,加强对大型机组的润滑油管理。

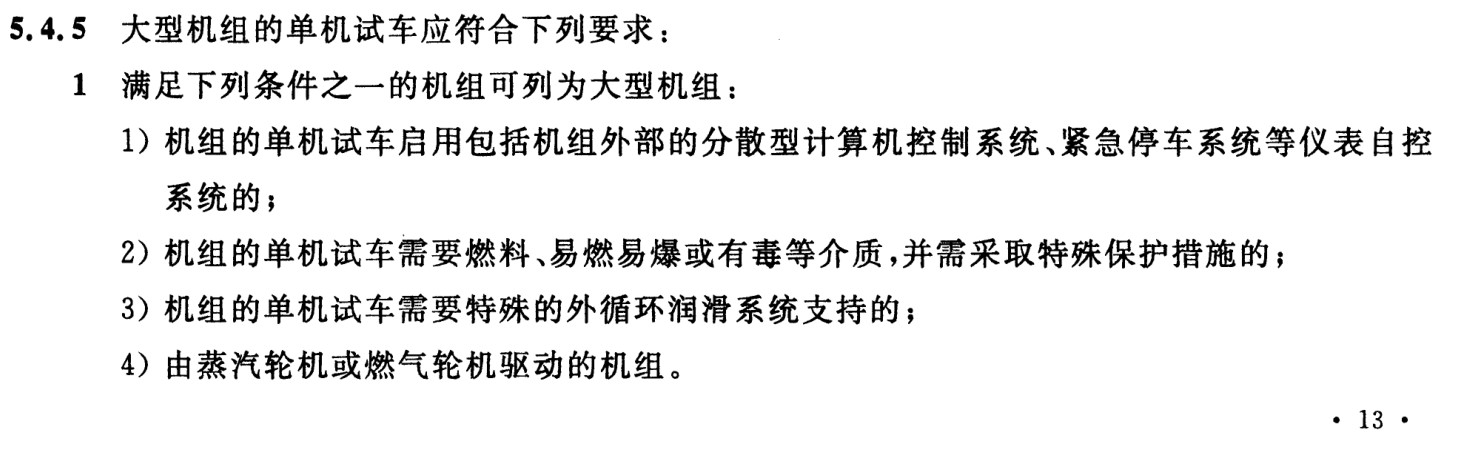

关于“大型机组”的定义,业内不少同行并不清晰,本人也多经查询、咨询专家,最终从《化学工业建设项目试车规范》中找到了大型机组的定义,规定如下:

从该标准可以看出,虽然此处的大型机组是从试车管理的角度提出的,但是也可以作为设备分类管理的依据之一。从润滑油的管理来看,特别是从“三级过滤”的要求来看,是针对石化行业一些大型设备(机组)由于设备动能大、润滑油用量较大的特点,以及考虑到润滑油装卸、储存、领用、添加等过程有可能自身凝聚或外来因素出现固体杂质,故此在润滑油流转、使用过程采取了针对性的“三级过滤”要求。这种依据润滑油的使用流程以及设备安全稳定运行需要采取的针对性的管理思路,非常值得我们借鉴。

通过这些分析,可以得出以下逻辑思维:安全生产的一个重要环节是设备管理,设备完好性是设备管理的一个重要环节,而润滑油管理又是设备完好性的一个基本保障。系统地做好润滑油相关环境的管理,是设备正常运行和养护的需要,不仅仅可以保障设备的使用寿命、带来效益,更有助于消除设备设施方面的隐患,实现安全生产的目标。

三、润滑油相关的生产安全事故

通过这些分析,可以得出以下逻辑思维:安全生产的一个重要环节是设备管理,设备完好性是设备管理的一个重要环节,而润滑油管理又是设备完好性的一个基本保障。系统地做好润滑油相关环境的管理,是设备正常运行和养护的需要,不仅仅可以保障设备的使用寿命、带来效益,更有助于消除设备设施方面的隐患,实现安全生产的目标。

三、润滑油相关的生产安全事故

为了探究润滑油安全管理的重要性,本人收集了一些润滑油相关的事故,以吸取相关事故的经验教训。

1、某厂润滑油六通阀喷油导致断油烧瓦事件

事件经过:

2010年7月26日9点37分,2号机组负荷177MW,主汽压力12.19MPa,主汽温度532℃,主油箱油位-39mm。主机润滑油压突降至0.03 Mpa ,主机交、直流润滑油泵同时联启,润滑油压升至0.093MPa。检查发现润滑油冷油器六通阀上端盖螺栓全部脱落,润滑油大量喷出。9点37分58秒 ,润滑油压低保护动作汽轮机跳闸,大联锁保护动作,发电机跳闸。

9点39分,汽轮机转速降至2470rpm,各瓦振、瓦温表计均显示最大值。

9点41分,汽轮机转速降至0rpm。盘车无法投入。

9点43分,空氢侧直流密封油泵联动,油氢压差下降到28KPa, 氢压0.30MPa。

9点44分,发电机氢压开始下降,9点49分发电机氢压降至0.08MPa,就地发现发电机漏氢着火。立即向发电机内充CO2,排氢置换,于10点整将着火扑灭。

10点03分,组织对整个事故现场进行保护,并对现场做好防火措施。同时,立即对零米积油进行清理。

13点20分,将现场积油全部清理完毕。

13点30分,成立事故调查处理领导小组,并召开事故调查组第一次会议。

经检查发现,事故造成汽轮发电机轴瓦磨损、转子弯曲,汽轮机轴封及通流部分碰磨严重。

事故的直接原因:

润滑油冷油器六通阀是某汽轮机厂配套设备,存在严重的质量问题,上端盖紧固螺栓在运行中突然全部脱开,大量润滑油漏泄,是造成本次机组断油跳机事故的直接原因。

2、润滑油仓库着火事故

2015年5月23日晚上8时10分许,中山市东升镇一仓库发生火灾,致储存物发生爆燃,经20多名消防官兵一个多小时抢救,火灾被扑灭。事故致6吨润滑油、机油毁于一旦,未造成人员伤亡。

事发中山市东升镇森美假日小区附近某仓库,事故中曾接连发生3次爆燃。火灾致仓库内存放物全部毁于一旦,仓库铁皮屋顶被烧塌,窗玻璃均被震碎。

据该仓库负责人王先生透露:仓库280平方米左右,里面存放着6吨润滑油、机油等,价值数十万元。自己吃完晚饭回到仓库后发现着火,并试图用灭火剂进行灭火,但没有奏效,于是报警。

该事故原因虽然未能查询到,但从事故可以看出,润滑油虽然不属于危险化学品,但仍然具有燃爆的风险,灭火的要求比一般物品更高,如果因明火或者电气等原因产生火灾,同样可能导致严重的后果。

3、润滑油泄漏引起拖船火灾

2017年12月13日当地时间约13:40,拖船J.W. Herron正在阿拉巴马州莫比尔市以北大约8海里的Twelvemile岛附近的Big Bayou Canot上移动驳船时,机舱下层发生火灾并迅速蔓延。所幸没有报告污染或伤害,预计经济损失为150万美元。

美国国家运输安全委员会(NTSB)近日发布了关于拖船“J.W. Herron”上机舱火灾和爆炸的调查报告。该报告指出泄漏的润滑油来自推进的柴油发动机软管或管道接头,这些润滑油或管接头是在暴露的热发动机表面点燃,是事故的主要原因。

四、企业该如何进行润滑油管理

通过上述介绍,润滑油管理(包括适用规格、使用要求、润滑油系统等管理)对设备完好性至关重要,而设备完好性不仅是确保设备正常生命周期的保障,更是安全生产的基本保障。诸多小设备离开了润滑油就无法正常工作,带病运行,会导致设备损毁;大型机组离开了润滑油不仅仅无法工作,还可能带来系统性的大风险,所以我们必须高度重视润滑油的系统化管理。

依据有关标准中对润滑油的管理要求,建议从以下角度考虑系统化、制度化的润滑油管理:

1、设备管理过程中应高度重视润滑油的管理要求,对各类涉油(润滑油等)设备应依据设备说明书建立润滑油规格型号、更换要求等技术文件,作为设备维护保养的依据,严格按照有关要求进行设备维护、保养,确保设备完好和稳定运行。

2、建立并完善润滑油相关的管理制度,从采购、储存,到使用、废弃等全过程监管,特别是在采购环境,应明确规格、型号和适用设备,并索要相应的产品合格证、安全技术说明书等资料,重视储存环节的安全管理,确保润滑油本身的安全风险能得到管控。

3、依据公司的实际情况及设备设施需求,科学制订润滑油相关的操作规程时,确保润滑油加注过程不带入固体杂质。

4、对涉油设备相关人员及润滑油各环节相关工作人员进行定期培训,使其了解润滑油相关安全知识。

5、制定的生产安全事故应急预案应涵盖润滑油相关内容,比如对储存场所和主要设备指定润滑油相关的现场处置方案等。

五、其他意见和建议

对于不涉及大型机组的一般设备,或新型大型机组对润滑油管理有明确专用使用要求的,综合考虑润滑油包装规格、添加方式不同等要求,可以参考“五定”、“三级过滤”的要求进行管理;至于是否完全适合“五定”、“三级过滤”的要求,可以通过具体情况分析,并结合HAZOP分析等手段,从安全性方面进行分析评估,依据评估结果,设置可操作的对策措施。

总之,润滑油相关的管理问题,是确保设备设施完好性的基本要求,要通过体系化、制度化建设使得各环节的风险得到有效控制,并通过实践来加以检验,不断完善,这是精细化管理的必由之路,也是落实企业主体责任,深化安全管理内涵的有效途径。

(作者系百合花集团股份有限公司袁永强)

安康

中国化学品安全协会

2019年08月02日 14:49